Estoy en ello..

Objetivo

Es transformar mi fresadora OPTIMUM 20 vario en cnc, de tal forma que esta transformacion no sea agresiva para la maquina y que sea totalmente reversible

De momento tengo el eje X en

funcionamiento con un motor hibrido P&P de 8 hilos y 180 N/cm de torque.

funcionamiento con un motor hibrido P&P de 8 hilos y 180 N/cm de torque.El soporte del motor esta hecho de un trozo de aluminio de 80 mm X 10 mm X 100 mm y abraza al soporte del eje de la fresadora.

La Placa se sujeta con un tornillo M5 X 25 mm el motor lo sujeto a esta plancha con 4 manguitos de M4 X 25 mm y 8 tornillos de M4 X 16 mm.

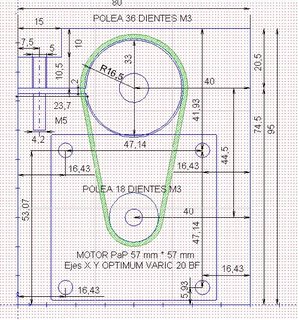

Para el que quiera aqui tiene el fichero para ver las dimensiones de la placa de sujeccion.

http://www.infonegocio.com/siliconio/OPTXY.dxf

http://www.infonegocio.com/siliconio/OPTXY.dxfNota Este fichero esta en ascii para poder guardarlo si os sale como texto tendreis que pinchar en el Internet Explorer en Archivo-> Guardar como -> Seleccionat tipo *.txt y luego cambiar extension a DXF.

Como el husillo tiene un avance lineal de 2 mm por revolucion para los ejes XY he optado por hacer la transmision 2:1 para mantener los 400 ppr en 1 mm de avance y aumentar el torque del motor a 3,6 N/m.

Como no tengo hecha una controladora para estos motores (Bipolar 5A fase creo) estoy de momento haciendo pruebas con una de 2A fase (L298). En las pruebas ha salido humillo blanco de 3 de los L298 con el consiguiente incordio de cambiar integrados sin romper la placa de pruebas.

Tendre que diseñarme un driver con transistores CMOS

Tipo IRL540 e integrados asociados LM5101A / HIP4081A, L297, y los tipicos TTL

PRIMERAS PRUEBAS

En la primera prueba de motor, me di cuenta que la sujeccion de la polea al eje del motor no era la adecuada (un simple prisionero atornillado al aluminio contra el eje).

Discurriendo pense en algo como esto, que ya se que esta inventado, pero hay que caer en cuenta cuando te pasa.

Con un retal redondo (unos 25 mm de diametro por 10 de grosor de aluminio) del corte del soporte del motor, con el torno me hice un collar para abrazar la polea en la parte donde iria el pasador, lo frese para ponerle dos tornillos M5x16 mm el los laterales (siento que esta foto no tenga la calidad adecuada para verlo.) y lo tronce por la mitad quitandole 1,5 mm de material.

A la polea le hice una ranura con una sierra de 0.5mm en la fresadora para pernitir el apretado.

En cuanto tenga tiempo le saco el dibujo con sus medidas y lo pongo por aqui.

La idea ha resultado buena ya no me patina el motor (teniendo en cuenta que no esta al maximo torque por que si no quemare el L298 ) y dudo mucho que lo haga, por que aprieta de coj...

Podeis pinchar en las fotos para verlas mejor y mas grandes

Me he evitado tener que tratar el eje del motor que es de 6 mm, con lo cual si lo necesito para otro menester lo tengo intacto.

Ya tengo en marcha el eje Y.

La sujeccion es la misma que para el eje X.

He tenido que hacer algun ajuste, por que la correa se queda un poco destensada ( es de 174 dientes en M3). En este punto tengo varias opciones. Pero todas pasan por alargar los taladros +-3 mm y Comprar otra correa de 172 dientes para poder tensar correctamente sin salirme de las medidas en exceso ya que el espacio para colocar el motor esta muy ajustado.

En esta prueba he mantenido la de 174 dientes alargando unos +3 mm los taladros y la polea queda tensa justito.

Cuando tenga la de 172 dientes creo que ajustara perfecto. pero para las pruebas creo que con esta me sobra.

EL EJE Z

Buuueeeenooo ya llego por fin el motor 4,5 N/m

Buuueeeenooo ya llego por fin el motor 4,5 N/m

El eje Z. Pesa unos 35-40 Kgr. Con un avance de husillo de 4mm (Hay que comer alubias para moverlo). El motor PaP de 450N/cm, pesa 3 Kgr y cada fase consume 4,2A (en paralelo bipolar 8,4A ) .

El eje viene con un rebaje para apretar con prisioneros y de diametro tiene 12.7 mm por 30 mm de largo y sus 8 hilos para conectar al driver y es de los grandotes.

Aqui pienso colocar el tinglado

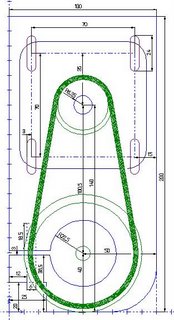

La idea inicial es sujetarlo con una pletina de aluminio de 10 mm de grueso por 100 mm de ancho y una longitud de unos 200 mm de largo. De forma similar a las de los ejes X e Y. Con unas poleas en principio de relacion 2:1, 1 de 36 y otra de 72 dientes en M3.

No se duplica el torque, pero andara sobre los 600 o 700 N/cm y con una resolucion en 200 pasos de 0,01 mm y en 400 de 0,005 mm.

Aunque cuando compre el motor pense en la posibilidad de que tubiera torque como para usar una relacion 1:1 ya que el tema de resolucion se puede sacar con un driver micropasos. Y la velocidad sera alta,

Si hubiera usado un motor de 1,8 N/m con una relacion 4:1 el torque y la resolucion aumentan por 4 pero la velocidad se divide por 4. y el precio se divide por 2. driver aparte. Todo un dilema para mi y mi bolsillo.

NOTA: Hay una holgura de unos 0,04 mm al menos en mi fresadora en el engranage de la manivela del eje Z al margen de la que pueda tener el husillo, eso no es un problema si el software CNC lo compensa.

En esta foto se ve la diferencia de tamaño de los motores de 180 N/cm y el de 4,5 N/cm.

Todo un gigante comparado con los otros motores.

Buuuueeeno despues de un parentesis por motivos del laboro y las complicaciones que he tenido con las controladoras, sigo con las que llevan un L298, pero esto es provisional.

He podido fresar la plancha de 100 mm * 200 mm * 10 mm de aluminio y este ha sido el resultado.

Solo queda pendiente las poleas que pondre al motor una de 36 dientes y a la fresadora una de 72 dientes. mas la polea.

Aunque como me ha explicado Salva de FRS-CNC que es mejor ponerle en la motriz una de 20 dientes en M3 (radio 10mm aprox.) y en el conducido otra de 40 dientes para que con el mismo motor pueda duplicar el par.

He usado Mach3 para hacer el fresado pero al no tener eje Z he tenido que generar el codigo G con una intruccion M01 para hacer que se pare y corregir manualmente la posicion del eje Z. En cada movimiento G00, G01 .... Todo un incordio pero ha funcionado. La velocidad ha sido de 10mm/m de una pasada (los 10 mm de grosor) a 3000 rpm del mandrino y limpiando las virutas con abundante taladrina y brocha y dos segunda pasadas de terminacion fina a 0.1 mm y 0.05 mm a 100 mm/m.

La verdad es me he quedado impresionado del resultado.

Funciona todo de maravilla. solo que al ser motores de pasos con husillo no es muy alta la velocidad que voy a conseguir.

De momento y hasta ver los limites tengo todo funcionando a 500/m un poco lento pero para mi de momento de sobra. Que ya le llegara el turno a los servos.

En este caso la sujeccion de la polea motriz al tener el eje del motor el rebaje hecho con un prisionesro de M6 me ha bastado.

Y la polea del conducido con un diametro de 10 mm y haciendole un chavetero de 4 mm ancho por 16 mm de fondo y 3mm alto ha quedado perfecto. Lo he encajado a presion y lo sujeto con la tuerca hasta que la chaveta le haga tope a la polea ya que esta no tiene que llegar al fondo que sino no giraria.

Bien despues de hacer varias placas de electronica tanto fresandolas como taladros estoy muy contento de los resultados obtenidos. He hecho alguna cosilla en aluminio y hierro y la verdad es mejor de lo que yo esperaba. Han sido cosas muy sencillas. Lo primero que me quiero hacer es unos soportes para los motores mas bonitos y totalmente fresados por esta maquina. a ver que me sale. Otra prueba que quiero hacer es cambiar las poleas del eje Z a Z18 las dos (relacion 1:1) para probar el motor con mi nueva controladora micropasos (la SILICONIO II).

En conclusion, creo que ha merecido la pena el esfuerzo que he hecho para esta conversion, No creo que haya sido muy cara (unos 350 euros en total con motores y electronica ), ya que me lo he hecho todo yo mismo y el resultado ha sido mucho mejor de lo que yo esperaba.

El costo de los motores de PaP ha sido en mi caso el mayor gasto, pero ahora esos mismos motores los puedes conseguir a mitad de precio de lo que yo page en su dia. El proximo asalto sera con servos para esta frs. pero eso sera mas adelante cuando me recupere el bolsillo.

Si alguno quiere aconsejarme y sugerirme lo que sea por favor hacerlo, cualquier sugerencia sera bien recibida por pequeña que esta sea. Que yo no soy ningun experto ni en mecanica ni en electronica y a lo mejor no voy por buen camino.

4 comentarios:

Muy bien! Me parece estupenda la modificiación que estas haciendo. Por favor, más.

Slds

Latheworks

http://personal.telefonica.terra.es/web/metal-latheworks

vas muy bien. ¿donde has comprado las poleas y correas?¿para el eje x,y cuantos dientes utilizas?.

Un saludo

jaime.andres@tiscali.es

hola necesito tu ayuda con la electronica porque yo tb tengo una bf20 la cual me gustaria automatizar y me he planteado comprar un control pero sale muy caro a ver si con tu ayuda lo consigo gracias :D

Hola Mecos.

Te sugiero que le heches un vistazo al foro FRS-CNC sobre todo por el tema de mecanica y electronica.

La gente que pulula por ese foro es muy maja y atenta y entre todos seguro que te hechamos una mano.

Ademas puedes ver otras mods de la BF 20 vario y enterarte muy bien de que es lo que necesitas en plan electronica bien autoconstruida o si te lo puedes permitir comprada.

En la web tienen precios muy buenos.

Yo el siguiente reto es usar servos (motores de corriente continua) que aunque es mas caro que los motores de pasos, es lo que le va mas a este tipo de fresadoras.

Publicar un comentario